Processi produttivi

Le attività principali dell’azienda sono la progettazione, la costruzione ed il montaggio di costruzioni meccaniche e telaistica in ambito Automotive & Moto, Fitness, Contenitori industriali, componenti per mezzi agricoli e Carpenteria per macchine speciali.

Le diverse fasi di lavorazione vengono svolte principalmente all’interno dello stabilimento produttivo utilizzando i processi di seguito elencati.

Per la realizzazione dei processi viene posta particolare attenzione all’utilizzo di impianti e macchine con tecnologia all’avanguardia ed operatori qualificati.

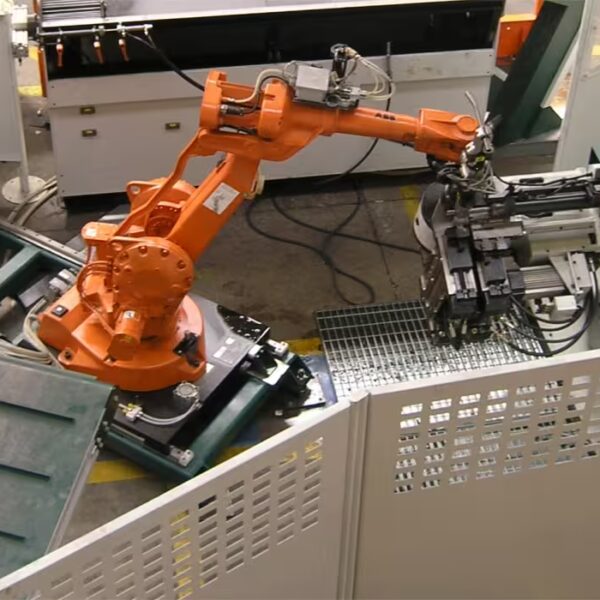

Assemblaggi e montaggi industriali

Assemblaggi e Montaggi Industriali: La Sintesi del Progetto Finito

In un’azienda specializzata, le attività di assemblaggio e montaggio industriale rappresentano la fase finale e cruciale del processo produttivo, dove tutti i componenti lavorati individualmente (come lamiere, profilati, tubi e pezzi meccanici) vengono uniti per creare il prodotto finito o un sottogruppo funzionale.

Questa fase richiede non solo competenza tecnica e manualità, ma anche una profonda conoscenza dei disegni costruttivi e delle tolleranze di accoppiamento.

Si utilizzano diverse tecniche, che vanno dal montaggio meccanico (con bullonatura, rivettatura, incastro) a quello idraulico, pneumatico o elettrico, a seconda della complessità e della funzione del prodotto.

Molto spesso, in questo reparto si eseguono anche le prove funzionali e di collaudo per garantire che l’assemblato risponda pienamente alle specifiche di progetto e agli standard di qualità e sicurezza richiesti, prima della spedizione al cliente finale.

L’efficienza e la precisione in questa fase sono fondamentali per la performance complessiva e la reputazione dell’azienda.

Lavorazioni lamiere

La Lavorazione Lamiere: Precisione e Tecnologia

TMC un’azienda specializzata nella lavorazione lamiere trasforma lastre metalliche grezze in componenti finiti attraverso un processo che richiede alta precisione e l’impiego di tecnologie avanzate.

Le fasi principali includono il taglio, spesso eseguito con laser o plasma per garantire massima accuratezza e pulizia del bordo, seguito dalla piegatura, realizzata tramite presse piegatrici CNC che permettono di ottenere angoli e forme complesse con tolleranze minime. Successivamente, si possono effettuare operazioni di saldatura, utilizzando tecniche come TIG, MIG/MAG o robotizzate per unire i pezzi, e finiture superficiali come la sbavatura, la lucidatura o trattamenti protettivi.

Ogni passaggio è attentamente controllato per assicurare che il prodotto finale risponda ai più elevati standard qualitativi e alle specifiche esigenze del cliente, in settori che vanno dall’automotive all’arredamento, dall’elettronica all’edilizia.

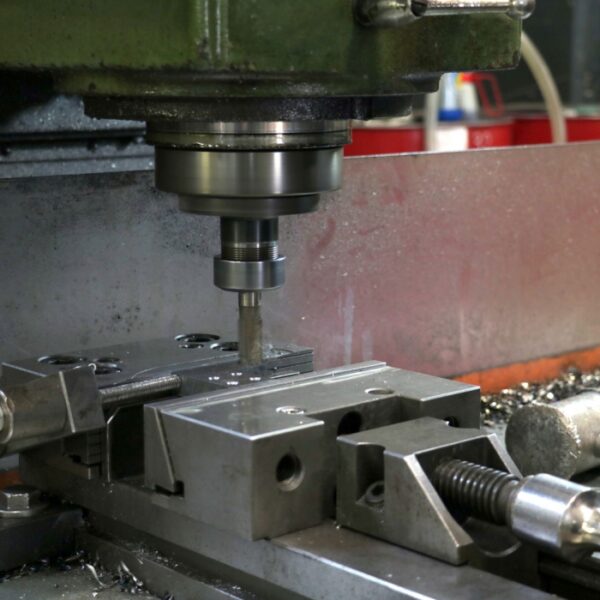

Lavorazioni meccaniche

Le Lavorazioni Meccaniche: Precisione e Innovazione per Componenti di Qualità

In un’azienda specializzata, le lavorazioni meccaniche rappresentano l’insieme delle operazioni necessarie a trasformare materiali grezzi (come metalli o leghe) in componenti finiti ad alta precisione, conformi a disegni tecnici specifici.

Questo processo si avvale di un parco macchine all’avanguardia, che include principalmente centri di lavoro CNC (Computer Numerical Control), torni e frese, in grado di eseguire operazioni complesse di asportazione di truciolo con estrema accuratezza.

Si spazia dalla tornitura e fresatura di precisione, per ottenere forme e superfici complesse, alla foratura, alesatura e filettatura, per realizzare sedi e connessioni.

L’attenzione è posta sulla minimizzazione delle tolleranze, sulla qualità delle finiture superficiali e sulla ripetibilità delle lavorazioni, garantendo che ogni pezzo risponda ai più stringenti standard industriali per settori che richiedono alta affidabilità, come l’automotive, l’aerospaziale, l’oleodinamica e la meccanica di precisione in generale.

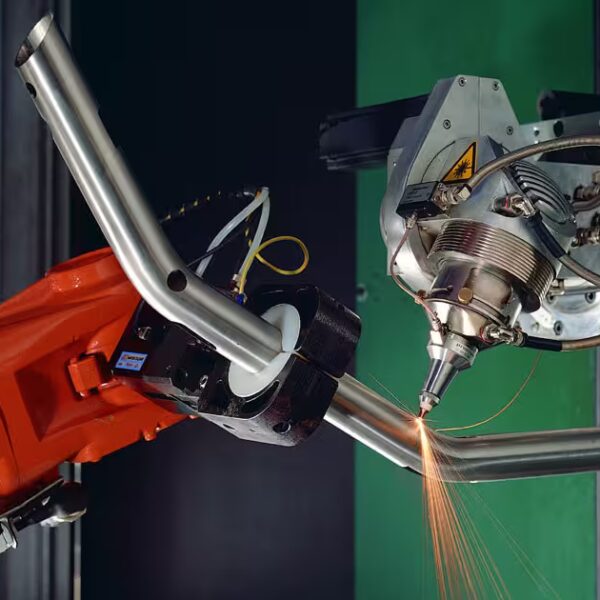

Lavorazioni profilati e tubi

Lavorazione Profilati e Tubi: Precisione e Versatilità

Un’azienda specializzata nella lavorazione di profilati e tubi trasforma materiali grezzi in elementi strutturali o funzionali complessi, impiegati in svariati settori, dall’automotive all’arredamento, dall’edilizia all’industria.

Le lavorazioni principali includono il taglio, eseguito con macchinari laser o segatrici avanzate per garantire precisione e minimizzare gli sprechi. Successivamente, si procede con la curvatura, utilizzando macchine curvatubi 3D o calandre per ottenere raggi e angoli specifici, anche molto complessi.

Non meno importanti sono le operazioni di foratura, filettatura e saldatura, spesso robotizzate per assicurare elevata ripetibilità e qualità delle giunzioni. L’obiettivo è fornire componenti che rispondano perfettamente alle specifiche tecniche del cliente, con un’enfasi sulla qualità della finitura e sulla resistenza meccanica del prodotto finito.

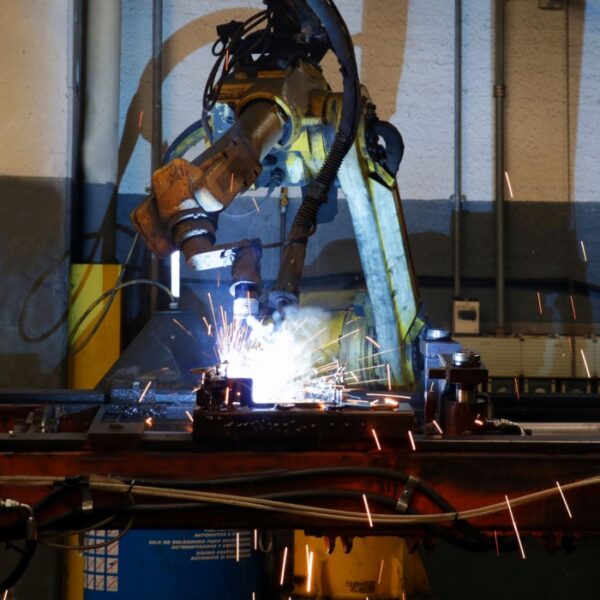

Saldatura

La Saldatura: Arte e Tecnologia al Servizio dell’Unione

In un’azienda specializzata, la saldatura rappresenta un processo chiave per unire in modo permanente e resistente due o più pezzi metallici, creando strutture o componenti finiti di elevata integrità.

L’eccellenza in questo campo si raggiunge attraverso l’impiego di diverse tecnologie, ciascuna selezionata in base al tipo di materiale, allo spessore e alla complessità del progetto.

Tra le più diffuse vi sono la saldatura MIG/MAG (Metal Inert/Active Gas), apprezzata per la sua velocità e versatilità; la saldatura TIG (Tungsten Inert Gas), ideale per lavorazioni di precisione e finiture estetiche impeccabili; e la saldatura a resistenza, spesso impiegata nella produzione in serie.

Molte aziende all’avanguardia utilizzano anche sistemi di saldatura robotizzata, che garantiscono altissima precisione, ripetibilità e velocità, riducendo al contempo gli errori umani.

Ogni operazione di saldatura è eseguita da personale altamente qualificato e spesso certificato, con un rigoroso controllo qualità post-saldatura per assicurare la massima affidabilità e durabilità delle giunzioni.